El mantenimiento correctivo es el servicio que toda compañía debe contratar en algún momento. Puesto que, es la actividad técnica ejecutada cuando sucede alguna avería o daño. Esta tiene como objetivo, restaurar el activo para dejarlo en condiciones de funcionalidad. En palabras más concretas este servicio consiste en una reparación o sustitución.

El mantenimiento correctivo está familiarizado con la vida diaria. En pequeños ejemplos como:

- Si la secadora se rompe, la arreglas o la cambias por una nueva.

- En caso de que si las ventanas están sucias, las limpias

- Casos de que si el color del revestimiento de mis techos se decoloro, lo pintas.

Cuando este concepto se aplica en una planta de producción industrial, hay que considerar toda una serie de factores mucho más amplios. En pocas palabras, las averías de las máquinas requieren una investigación para identificar el problema y tomar una decisión sobre si una pieza debe ser reparada o reemplazada.

Sabemos que el mantenimiento preventivo se utiliza para prevenir las averías antes de que ocurran, así que ¿Dónde se sitúa el mantenimiento correctivo en el contexto general?

¿Qué es el mantenimiento correctivo?

El mantenimiento correctivo se define como cualquier operación u orden de trabajo realizada para restituir la maquinaria, la infraestructura, las instalaciones o cualquier activo, a un estado de funcionamiento óptimo. Busca que todos los activos estén en funcionalidad.

Entonces debes tener claro que:

- Es necesario tener en cuenta el proceso de las tareas de mantenimiento correctivo.

- El equipo vuelve a funcionar normalmente dentro de los límites y tolerancias establecidas previamente,

- Luego de esto las operaciones pueden continuar con normalidad.

En resumen, la falla es identificada, separada y reparada.

Recuerda que el objetivo de todo equipo de mantenimiento es ser rápido, pero al mismo tiempo eficaz, especialmente cuando se trata de averías inesperadas en equipos críticos.

Desde el plano técnico, la necesidad de medidas correctivas puede detectarse de muchas maneras. Un especialista de mantenimiento puede y debe notar si una pieza o componente está fachando o se encuentra degradada mientras realiza un trabajo de mantenimiento preventivo como una inspección.

Por otro lado, igualmente un operario de maquinaria puede alertar al especialista de mantenimiento que el equipo no está funcionando como se esperaba.

A continuación, te haremos una breve descripción de las subdivisiones o clasificación de los tipos de mantenimiento correctivo.

Tipos y clasificación del mantenimiento correctivo

La primera subdivisión se basa en el momento en que se toman las medidas correctivas en relación con el instante en que se detectó el problema o la falla.

1. Mantenimiento correctivo inmediato:

Se refiere a las medidas correctivas que tienen lugar inmediatamente después de la avería.

2. Mantenimiento correctivo diferido:

En este se engloban las medidas correctivas que se posponen o se dejan programadas para más adelante. Existen muchas razones por las que el mantenimiento correctivo podría ser pospuesto, como:

-

- Se necesitan técnicos en un caso de mayor prioridad.

- Las piezas necesarias o de recambio no están disponibles.

- Necesitas llamar a un especialista para que realice las acciones correctivas necesarias.

Te puede interesar: Conoce la importancia de la limpieza de tanques.

3. Mantenimiento correctivo programado:

No vale la pena poner todos los activos en un programa de mantenimiento preventivo o predictivo. A veces, uno decide conscientemente dejar que una máquina funcione hasta el fallo y puede programar una acción correctiva cuando el fallo ocurra.

4. Mantenimiento correctivo no programado:

Es evidente que las cosas no siempre salen como se planean de acuerdo con el plan de mantenimiento. Desde casos como una inspección de mantenimiento preventivo mal realizada o un accidente pueden dar origen a averías inesperadas. Este tipo de escenarios pueden pasar, aunque llegan a ser previstos si llevas un seguimiento de tus mantenimientos. Igualmente, en dado caso de presentarse una avería inesperada se requiere que se realicen acciones correctivas inmediatas para volver a poner en funcionamiento los activos. Las interrupciones de mantenimiento correctivo no programadas tienen como objetivo restaurar los activos a un rendimiento óptimo antes de la falla.

¿Cuándo se aplica el mantenimiento correctivo?

Cada equipo de mantenimiento realiza algún tipo de trabajo en respuesta a las averías y fallos de los equipos. Pero, confiar demasiado en esta tarea de mantenimiento industrial puede impactar negativamente en las operaciones.

Entonces, ¿Cuándo se debe usar el mantenimiento correctivo sobre otros tipos de mantenimiento, como el mantenimiento preventivo?

Debes tener claro que se recomienda confiar en el mantenimiento correctivo cuando sea absolutamente necesario. La confianza en el servicio dependerá de una serie de factores como:

- La importancia de ciertos activos para las operaciones diarias.

- El costo del tiempo de inactividad de estos activos.

- La facilidad de intercambio de las piezas en caso de un problema.

Recuerda: Las reparaciones y la restauración pueden realizarse antes de que se produzca el tiempo de inactividad. Esto ayuda a minimizar las fallas del equipo.

Recomendaciones para el mantenimiento

1. El mantenimiento correctivo no programado puede detener las líneas de producción y causar interrupciones del servicio. Sin embargo, el tiempo de inactividad para la corrección es mínimo en comparación con la falla total del equipo.

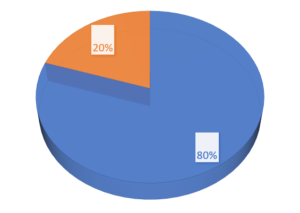

2. La empresa también puede realizar un análisis de costo-beneficio de sus activos para ayudar a respaldar el presupuesto otorgado al mantenimiento correctivo programado. Los expertos recomiendan que el equilibrio entre el mantenimiento correctivo y el preventivo sea de 80/20.

Te recomendamos tener en cuenta la siguiente gráfica:

El 80% del mantenimiento debería ser preventivo, mientras que el 20% restante debería ser mantenimiento correctivo.

3. Por otro lado, utilizar un sistema de gestión del mantenimiento que ayude a organizar, optimizar y conocer los tiempos y procesos sería ideal. Inclusive cuantos más datos de los activos se tengan, más fácil será tomar decisiones de evaluar tomar el servicio de mantenimiento correctivo rentable.

4. Cuando se realiza el mantenimiento correctivo, el equipo debe ser inspeccionado para identificar la razón de la falla y permitir que se tomen medidas para eliminar o reducir la frecuencia de futuras fallas similares. Estas inspecciones deben incluirse en el plan de trabajo.

5. Basándote en tu plan de gestión del mantenimiento, el equipo de mantenimiento realizará el mantenimiento siguiendo las pautas. Es decir, se debe actuar en el momento que un activo está a punto de averiarse y/o cuando el estado de un determinado componente puede afectar al rendimiento general de un activo.

6. Por último, en un sistema de mantenimiento bien gestionado, las inspecciones que deberían realizarse durante el mantenimiento correctivo para un modo de fallo específico deberían enumerarse, registrarse y planificarse de ser posible.

En conclusión

Implementar acciones correctivas, predictivas y de prevención es la manera más efectiva de optimizar los recursos de tu empresa, evitar pérdidas financieras y, sobre todo, reducir costos futuros. Es necesario contratar a los mejores en el campo del mantenimiento correctivo efectivo. En ROLDÁN te damos las garantías, tenemos las herramientas, la experiencia y el personal certificado adecuado para cubrir sus necesidades en mantenimiento. Contáctenos y denos la oportunidad de cuidar de su empresa.